PLC和DCS是两种常见的工业自动化控制系统,它们都可以实现对生产过程的监测和控制,但它们也有各自的特点和优缺点。本文将对PLC和DCS系统进行简要的介绍和比较,希望对您有所帮助。

PLC系统

PLC是可编程逻辑控制器(Programmable Logic Controller)的英文缩写,也称为可编程序控制器。它是一种数字式控制系统,广泛应用于工业自动化领域,被用于控制各种生产和工艺设备,如机床、装配线、机器人、自动化线等。

PLC主要由中央处理器(CPU)、内部存储器(ROM、RAM)、输入模块(I/O模块)、输出模块(I/O模块)和通信模块等组成。中央处理器负责计算和控制各种输入输出信号,内部存储器存储控制程序,输入模块可以接收各种传感器的信号输入,输出模块则控制各种执行器的输出,通信模块则负责与其他设备进行通信。

PLC可以通过编程实现自动化控制,通过对输入信号进行采集、处理,根据预先设定的程序来控制输出信号,实现对设备的自动化控制和逻辑运算。由于PLC具有运行速度快、实时性好、容错性强、灵活性高和易于编程等优势,被广泛应用于各种工业控制领域。

PLC系统的优点:

- PLC系统具有高可靠性,采用固态电子元器件,抗干扰能力强,适用于各种工业环境。

- PLC系统具有易于维护,采用模块化设计,故障诊断和更换方便,维修成本低。

- PLC系统具有灵活性强,采用可编程的语言,可以根据用户需求进行修改和调整,适应不同的控制场合。

- PLC系统具有高速运算,采用高速处理器,执行速度快,响应时间短,实时性好。

- PLC系统具有多种通讯方式,支持多种通讯接口和协议,可以与其他设备进行通讯和联网。

PLC系统的缺点:

- PLC系统的价格较高,对于小型或简单的控制场合,可能不是最经济的选择。

- PLC系统的可编程语言和操作复杂,需要专业人员进行编写和操作,学习成本高。

- PLC系统存在单点故障的风险,一旦出现系统故障,可能会影响整个控制过程。

- PLC系统不适合高速运动控制的场合,如机器人等领域。

DCS系统

DCS是分散控制系统(Distributed Control System)的英文缩写。它是一种分布式控制系统,可以实现对复杂的连续型制造过程的自动化控制和监测。它主要应用于石油化工、电力、冶金、水处理等行业。

DCS系统将控制器分散在自动化系统中,并提供通用的接口、先进的控制、系统级数据库以及易于共享的信息。传统上,DCS主要应用于过程工艺和比较大的工厂,在整个工厂的生命周期中,大型系统应用程序更容易维护。

DCS系统的优点:

- DCS系统具有灵活性强、支持热备冗余、支持在线下载和添加IO模块等特点,可以适应不同规模和需求的工艺控制。

- DCS系统具有统一的数据库,可以方便地管理和更新数据,实现资源共享和信息交换。

- DCS系统具有先进的控制功能,可以执行复杂的模拟运算和自动控制,提高生产效率和质量。

- DCS系统具有高可用性,可以通过冗余设计和故障诊断机制,保证系统的安全和稳定运行,防止意外停机。

DCS系统的缺点:

- DCS系统的成本较高,对于小规模或简单的工艺控制,可能不是最经济的选择。

- DCS系统的开放性较差,对于需要与第三方仪表或控制系统通信的场合,可能需要额外的硬件或软件转换,增加了复杂度和风险。

- DCS系统对数字量控制和时序控制的能力较弱,对于需要执行复杂的逻辑运算和顺序控制的场合,可能需要额外的编程或设备支持。

PLC和DCS系统的比较

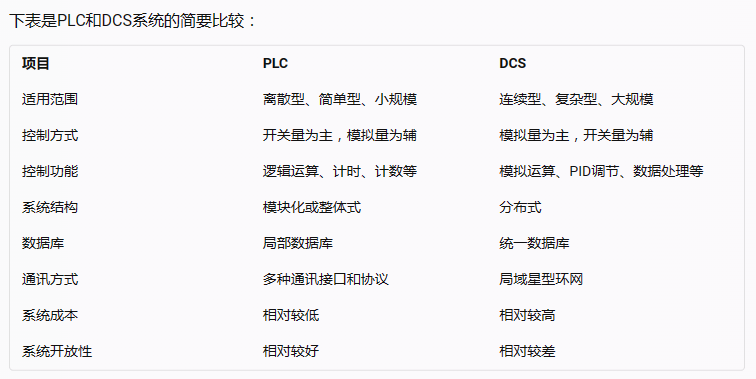

PLC和DCS系统都是工业自动化控制系统,它们都可以实现对生产过程的监测和控制,但它们也有各自的特点和优缺点。一般来说,PLC更适合于离散型、简单型、小规模的控制场合,如机床、装配线等;而DCS更适合于连续型、复杂型、大规模的控制场合,如石油化工、电力等。当然,这并不是绝对的,有时候也会根据实际情况进行混合使用或选择其他类型的控制系统。

下表是PLC和DCS系统的简要比较:

总结

PLC和DCS是两种常见的工业自动化控制系统,它们都可以实现对生产过程的监测和控制,但它们也有各自的特点和优缺点。在选择PLC或DCS时,需要根据实际需求进行综合考虑,并结合其他因素进行权衡。本文只是对PLC和DCS系统进行了简要的介绍和比较,并不能涵盖所有方面。

EN

EN