在单回路控制系统的基础上,再增加计算环节,控制环节或者其他环节的控制系统称为复杂控制系统,化工厂复杂控制回路主要有以下类型及应用。

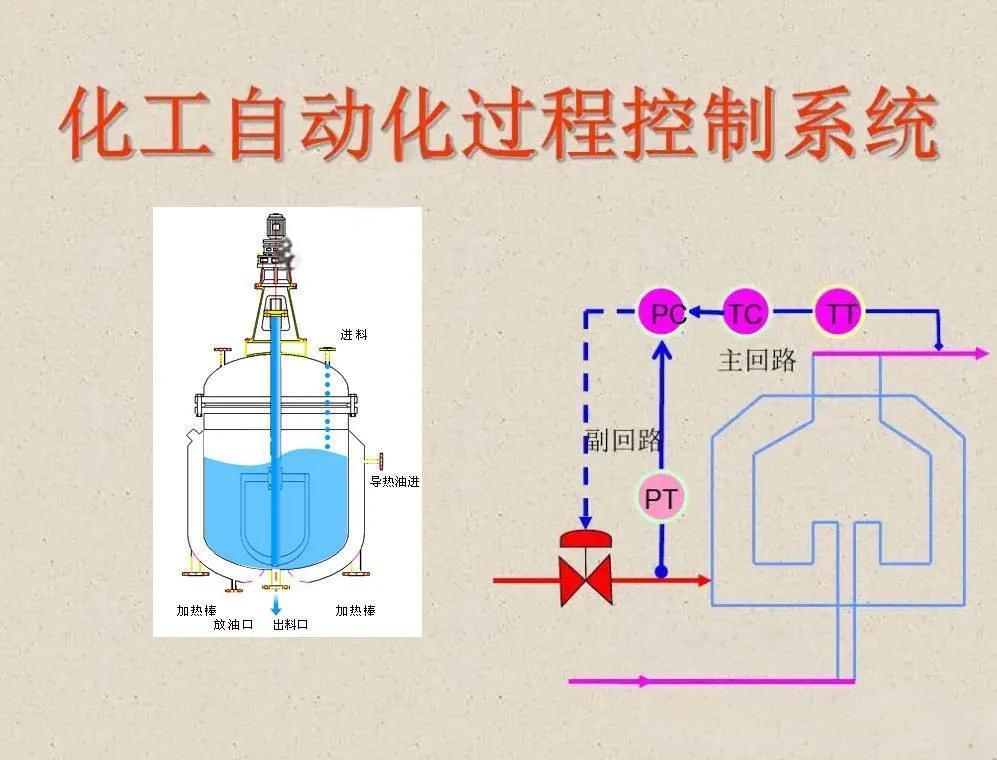

1. 串级控制回路:

- 结构组成:包括主、副两个控制回路。有两个参数检测仪表(分别测量主变量和副变量)、两个控制器(主控制器和副控制器)以及一个执行机构。

- 工作原理:主控制器根据主变量的测量值与设定值的偏差产生控制信号,该信号作为副控制器的设定值,副控制器再根据副变量的测量值与主控制器输出的设定值的偏差产生控制信号,去控制执行机构,从而调节被控对象,使主变量稳定在设定值上。

- 应用场景:适用于对象的容量滞后较大、干扰比较剧烈且频繁的场合。例如,在化工生产中的加热炉温度控制,当燃料压力或热值波动较大时,采用串级控制,以炉膛温度作为副变量,加热炉出口温度作为主变量,能够有效克服燃料方面的干扰对出口温度的影响,提高温度控制的精度和稳定性。

2. 比值控制回路:

- 结构组成:一般由两个参数检测仪表(分别测量主、副物料的流量等参数)、一个或两个控制器以及一个或两个执行机构组成。根据不同的比值控制方案,结构会有所不同,如开环比值控制结构较简单,只有一台纯比例控制器;单闭环比值控制有主、副两个回路等。

- 工作原理:按照一定的比值关系来控制两个或多个物料的流量,使它们的比例保持恒定。例如,根据主物料的流量变化,通过控制器调节副物料的流量,以满足设定的比值要求。

- 应用场景:常用于需要按比例混合两种或多种物料的生产过程,如化工生产中的反应原料配比控制。例如,在合成氨生产中,氢气和氮气的比例需要严格控制在 3:1,通过比值控制系统可以确保两种气体的流量比例始终符合要求,保证反应的顺利进行和产品的质量。

3. 均匀控制回路:

- 结构组成:与简单的单回路控制系统类似,但在参数整定和控制策略上有所不同,通常需要选择合适的控制器参数和控制规律,以实现均匀控制的目的。

- 工作原理:其目的是使两个相互关联的被控变量在一定范围内缓慢变化,以协调前后工序的供求矛盾,避免某个变量的大幅度波动。既不像定值控制那样要求被控变量保持绝对不变,也不像随动控制那样要求被控变量完全跟踪给定值的变化,而是介于两者之间。

- 应用场景:适用于前后设备的物料传输和供需关系需要平衡的场合。例如,在两个串联的化工反应器之间,中间储罐的液位和流出物料的流量需要进行均匀控制,以保证前一个反应器的出料能够平稳地进入后一个反应器,避免对后一个反应器的操作产生过大的冲击。

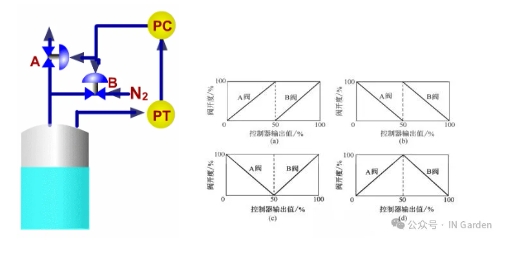

4. 分程控制回路:

- 结构组成:一个控制器的输出信号分段控制两个或多个执行机构,每个执行机构在控制器输出信号的不同范围内工作。

- 工作原理:根据生产过程的不同需求,将控制器的输出信号划分为不同的区间,每个区间对应一个执行机构的动作范围。当控制器的输出信号在某个区间内时,相应的执行机构动作,从而实现对被控对象的分段控制。

- 应用场景:一是用于扩大控制阀的可调范围,当生产过程中负荷变化很大,单个控制阀的可调范围无法满足要求时,可采用分程控制,通过多个控制阀协同工作来实现对大流量范围的控制;二是用于保证在不同工况下的安全生产,例如在某些接近事故状态或某个参数达到极限值时,切换到备用的控制手段。

5. 选择控制回路(又称选择性控制或超驰控制):

- 结构组成:由一个或多个参数检测仪表、一个或多个控制器、一个选择器以及一个或多个执行机构组成。选择器根据不同的条件选择不同的控制信号输出到执行机构。

- 工作原理:在生产过程中,根据不同的工况条件自动选择不同的控制回路进行控制。当生产过程处于正常状态时,选择正常的控制回路;当出现异常情况或某些限制条件被触发时,切换到备用的控制回路,以保证生产过程的安全和稳定。

- 应用场景:常用于对生产过程的安全性要求较高的场合,如化工生产中的压力保护、温度保护等。例如,当反应釜内的压力超过设定的安全限值时,选择控制回路会自动切换到泄压控制回路,打开泄压阀进行泄压,以防止反应釜发生爆炸等危险情况。

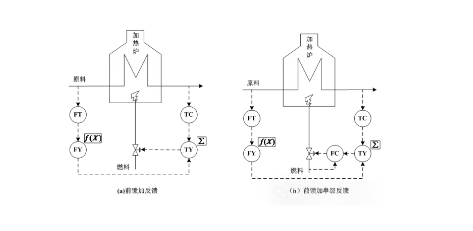

6. 前馈控制回路:

- 结构组成:由前馈控制器、被控对象和反馈环节组成。前馈控制器根据扰动量的测量值直接产生控制作用,与反馈控制相结合,共同作用于被控对象。

- 工作原理:依据扰动或设定值的变化按补偿原理工作,在扰动产生后、被控量还未变化之前,根据扰动的大小进行控制,以补偿扰动对被控变量的影响。与反馈控制不同,前馈控制是一种开环控制,不依赖被控变量的反馈信息。

- 应用场景:适用于扰动可测且对被控变量影响较大的场合。例如,在化工生产中,如果某个反应过程对进料温度的变化非常敏感,而进料温度容易受到外界环境的影响而波动,此时可以采用前馈控制,根据进料温度的测量值提前调整反应过程的操作参数,以减小进料温度变化对反应结果的影响。

EN

EN