雷达液位计作为工业领域重要的物位测量工具,其盲区问题直接影响测量的准确性与安全性。盲区指设备无法识别的近距离测量范围,可能导致数据失真甚至生产事故。本文从原理分析出发,提供可落地的盲区优化方案,助力企业提升设备运行效率。

一、雷达液位计盲区形成的原因解析

安装位置不当

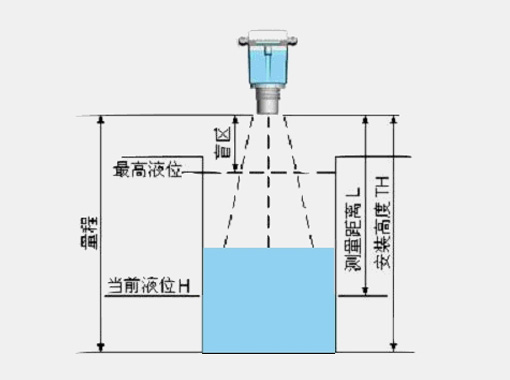

天线与液面距离过近(通常低于0.3米)或罐体结构干扰(如搅拌器、支架)会导致信号反射混乱,形成盲区。

参数设置偏差

波束角过大、虚假回波抑制过强或响应时间过长,可能过滤掉有效信号,扩大盲区范围。

介质特性影响

低介电常数液体(如液化气)或泡沫层覆盖的液面,会削弱雷达波反射强度,导致近端信号丢失。

二、降低盲区风险

1. 科学选型匹配工况需求

高频vs低频雷达选择

高频雷达(26GHz)波束角小(3°-5°),适合狭小空间安装,近距离盲区可缩至10cm;低频雷达(6-8GHz)盲区较大(0.3-0.5米),适用于大型储罐。

抗干扰型号应对复杂场景

2. 优化安装位置与角度

垂直安装避障原则

确保天线中心距罐壁>30cm,避开入料口、加热管等障碍物。倾斜安装时需通过软件补偿角度偏差。

导波管增强信号稳定性

在波动剧烈或泡沫多的工况中,加装导波管可将波束集中,减少信号散射低。

3. 精细化参数调试

盲区距离设定

在设备菜单中手动输入安全距离(如设置0.2米内不检测),避免误判。

动态噪声阈值调整

4. 环境干扰主动消除

加装防溅挡板

在易产生泡沫或蒸汽的场景(如沥青储罐),安装不锈钢圆锥挡板,防止介质附着天线。

温度补偿校准

高温工况下启用TDR温度补偿算法,修正信号延迟误差。

EN

EN